Coextrusión de envases multicapa

El proceso de coextrusión-soplado aprovecha las características específicas de los varios materiales termoplásticos combinándolas en una estructura de varias capas. De esta forma es posible satisfacer exigencias como : resistencia a elevadas temperaturas, a la permeación del vapor ácueo y del oxígeno, resistencia a la pérdida de anhídrido carbónico, a los solventes, a los alcoholes, a los sabores de substancias alimentarias, protección contra rayos ultravioleta. Las poliolefinas son eficaces contra el vapor ácueo pero presentan escasas capacidades de retener los gases. Por lo tanto cuando se desea realizar una barrera contra el oxígeno o anhídrido carbónico se utilizan materiales que tienen bajos coeficientes de permeabilidad como EVOH, PVDC, PAN, PA. El espesor mínimo obtenible con el proceso de coextrusión soplado es del orden de 20/30 micrones. Una eventual delaminación entre las capas, más probable en correspondencia de los puntos de soldadura o de desbarbado, volvería el envase inutilizable. Mientras es posible combinar materiales similares entre sí, tales como LDPE y HDPE, los materiales con características barrera por lo general no adhieren a las poliolefinas y requieren la interposición de una capa de material adhesivo.

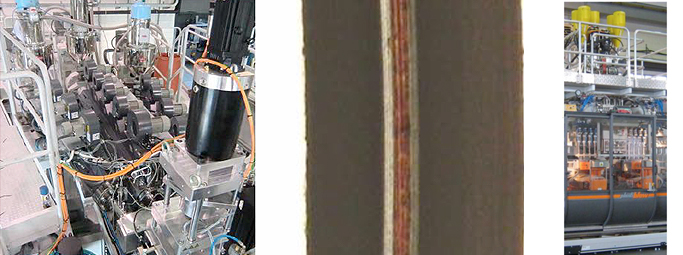

Plastiblow provee la más avanzada tecnología para la producción de envases multicapa proponiendo equipos compuestos por una o doble estación de soplado con extrusoras en disposición horizontal o vertical, según los casos, y cabezales de coextrusión hasta 12 salidas y hasta 7 capas. El diseño de los cabezales debe ser optimizado para obtener espesores uniformes y velocidades homogéneas para cada capa. Los espesores de las capas pueden ser variados variando los caudales de las extrusoras. El cabezal de extrusión se realiza con máquinas herramientas de control numérico capaces de garantizar tolerancias muy estrictas y constantes, permitiendo así un esmerado control de cada capa sea en términos de espesor que de homogeneidad de la distribución anular. Plastiblow ha adquirido en este campo una considerable experiencia gracias a la estrecha colaboración con los clientes y con otros proveedores de consolidada fama.

Desde un punto de vista funcional se pueden distinguir esencialmente 3 tipos de cabezales de coextrusión

- cabezales de dos capas para la realización de una capa decorativa externa

- cabezales de tres capas para la realización de una capa intermedia de material reciclado

- cabezales de coextrusión de 3 a 7 capas, con la utilización de una capa barrera

Según el campo e aplicación es posible individuar estructuras multicapas específicas que permiten satisfacer la características requeridas para los envases, sea en términos estéticos que de conservación correcta del contenido.

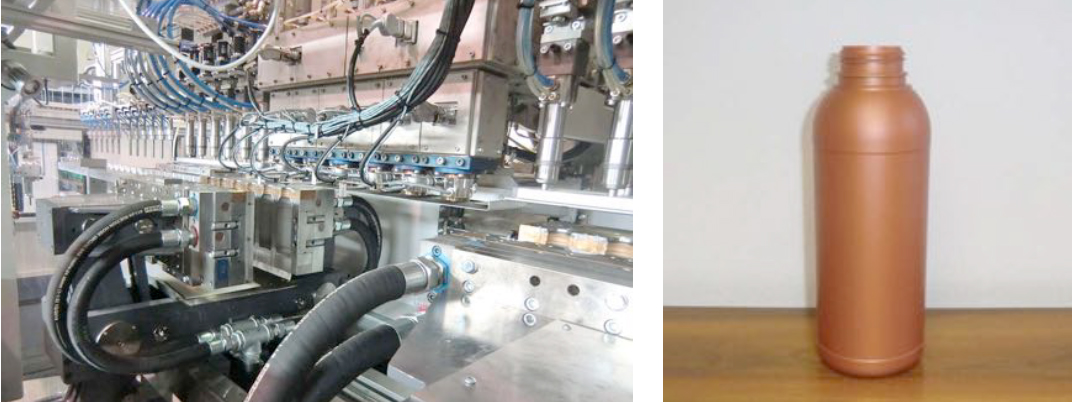

Envases para el cuidado personal y para el sector cosmético

Los envases usados para la cosmética deben tener una superficie brillante, deben resistir al rayado y deben ser de fácil impresión (con procedimiento de serigrafía). Para obtener las características deseadas en este caso se utilizan estructuras de dos capas. El espesor de la capas resulta de una optimización de las dos exigencias opuestas. Por un lado se quiere reducir la cantidad de material colorante que a menudo tiene un costo elevado; por el otro lado es necesario garantizar una buena y homogénea cobertura para dar al producto el aspecto estético idéntico al producto realizado con un a sola capa. La concentración de masterbatch necesaria para garantizar una buena cobertura aumenta con la disminución del espesor de la capa externa y con el aumento del contraste de color entre la capa central y la externa. Típicamente la capa externa resultará del orden del 20% del espesor total. Otro caso de utilización de la estructura de dos capas se refiere a los envases soft-touch que al tacto ofrecen una sensación sedosa. Para obtener estas características se utilizan materiales a base de PP y la sensación táctil cambiará en base al espesor de la capa externa, que en este caso puede ser hasta inferior al 10%. Para el sector de la cosmética Plastiblow ha suministrado recién una sopladora eléctrica de carro doble con cabezal de coextrusión decorativa de 10 parison , entre centros 110 mm.

Productos agroquímicos

En los envases para productos químicos (detergentes, aceites, solventes, fertilizantes, herbicidas, anticriptogámicos) para mejorar la resistencia a los productos agresivos o la impermeabilidad a los solventes se utiliza poliamida (PA) como material barrera. Normalmente se trata de estructuras de 3 capas. Si está prevista la utilización de material de descarte, la estructura es de 4 capas : capa barrera interna / adhesivo / recuperado / capa externa de material virgen colorado. En este campo Plastiblow ha realizado varias sopladoras con cabezales de coextrusión de hasta 6 salidas.

Industria de alimentos

En el caso de los productos alimenticios (salsas, jugos de fruta, ketchup, mostazas, gelatinas..) interesa crear una barrera contra gas, aire o vapor ácueo y limitar la pérdida de compuestos aromáticos. Gracias a la tecnología de la coextrusión se realizan envases que garantizan al contenido una adecuada shelf-life es decir el mantenimiento de las características organolépticas y sensoriales por un determinado período de tiempo. Los envases coextruidos para este tipo de aplicaciones tienen una estructura de 5 capas o 6 capas si existe una capa intermedia de material recuperado, La secuencia típica de las capas es : HDPE interno / adhesivo / barrera / adhesivo / recuperado / HDPE externo. El material barrera utilizado en la mayoría de los casos es EVOH y el espesor de la capa barrera depende del tipo de producto. Cuando en cambio se requiere solamente una barrera a los rayos UV, como en el caso de los envases para leche de larga vida, se utilizan las estructuras de 3 capas de HDPE blanco/ negro /blanco, típicamente en porcentajes 30-40-30 o 40-40-20. La capa negra en efecto permite una eficaz protección contra la luz solar, responsable de la degradación de las características organolépticas de la leche y sus derivados.

Las sopladoras Plastiblow de accionamiento eléctrico resultan particularmente indicadas para la producción de envases en el sector alimenticio , puesto que la total ausencia de actuaciones hidráulicas previene cualquier contaminación de los productos y del ambiente y permite la utilización de la máquina en salas blancas y o de atmosfera controlada, como a menudo requieren las empresas alimenticias para prevenir la formación de colonias bacterianas, En este campo de aplicación Plastiblow ha realizado por ejemplo una sopladora eléctrica de carro doble , carrera larga para la producción de envases para salsas en 6 capas con moldes de 8 cavidades distancia entre centros 125 mm. La composición de las capas desde el exterior haca el interior es la siguiente : PP/ recuperado / adhesivo / EVOH / adhesivo /PP. El espesor de las capas varía desde 30 micrones de la capa adhesiva a medio milímetro de la capa de material recuperado. La sopladora está dotada de 3 extrusoras horizontales (para las capas externo, interno y recuperado) y tres extrusoras verticales (para las capas adhesivo y barrera). Debido a las dimensiones de las extrusoras y del cabezal se tuvo que prestar particular atención a la estructura de sostén y al movimiento bobbing del cabezal. Para la producción de envases para salsa de tomate se realizaron también sopladoras eléctricas carro doble con cabezal de 6 capas y cinco salidas También para dichas sopladoras se ha optado por una distribución horizontal de las extrusoras dedicadas a las capas interna, externa y recuperado con montaje vertical de las extrusoras para las capas de adhesivo y barrera.

Download pdf: coex-pb_sp 2017.pdf

Para más información: plastiblow@plastiblow.it

.jpg)